Tinas Käfer Cabrio

Ab und zu verirren sich auch mal andere Fahrzeuge in meine Werkstatt - als Mitglied des örtlichen Stammtisches "Classics Nordheide" kann man dann so schlech nein sagen und Geld verdient werden muss ja auch .....

Bodenblech raus

Das hintere Boden-Viertel ist durchgerostet, obwohl alles andere bei Tinas Käfer in recht gutem Zustand ist.

Ein neues Boden-Viertel soll eingeschweißt werden.

Bilder anklicken zum Vergrößern

Innen muss alles raus, was bei der Arbeit stört oder beim Schweißen oder Flexen brennen kann.

Der Sitz hat sich zunächst sehr erfolgreich gegen die Entnahme gewehrt.

Er war anscheinend länger nicht verstellt worden und wollte sich nicht bewegen.

Nach Überzeugungsversuchen - u.a. mit WD40 - ging es dann doch.

Ich war wohl nicht der Erste, der ernstafte Auseinandersetzungen mit dem Sitz hatte.

Wie man deutlich sieht, ist hier ein Hammer zum Einsatz gekommen - wohl ein Metallhammer, der seine Energie erstmal in die Verformung des Rohres verschwendet hat.

Gummi- oder Holz-Hammer ist hier eher angesagt. Es soll ja nur der Impuls weitergegeben werden.

Der äußere Holm sieht leider genauso platt aus.

Bleibt halt so.

Der Boden vorne entpuppt sich nach entfernen der Bitumenschicht als nicht hübsch aber gesund,

Hier ist Säuberung und eine neue Beschichtung angesagt.

Nach Abnahme des Schweller Teppiches (kommt neu) und der Abdeckung des Heizluft-Austritts eröffnet sich ein weniger schöner Einblick (um es harmlos auszudrücken).

Hier ist Arbeit am Schweller angesagt.

In der jetzigen Phase soll aber eigentlich nur das Boden-Viertel erneuert werden.

Es sollte aber wenigstens der lose Rost abgesaugt und ein Hohlraum-Schutz (Fluid Film) eingebracht werden - so kann es nicht bleiben.

Zur Vorbereitung für das Heraustrennen und neu Einschweißen des Bodens muss alles raus, was brennbar ist.

Die Heizungsweiche ist mit Dämm-Material umkleidet, muss also raus.

Dazu muss der Draht zur Bewegung der Heizungsklappe getrennt werden.

Am Hebel muss der Zug gelöst und herausgezogen werden, weil er sonst später der Säge zum Opfer fällt.

Anschliessend wird de Isolierung entfernt und die Weiche entnommen.

Hier nochmal der gesamte Boden nach Entfernung aller Reste der entfernten Bitumen-Beschichtung.

Hier wird auch klar, wo getrennt wird - nach der vierten "Rippe" von vorne.

Davor ist das Blech gesund.

Einbau neues Bodenblech Vorbereiten

Zwei von Drei Haltebolzen sind raus.

Nummer Drei (der hintere) macht Probleme.

Die eingeschweißte Mutter im Schweller ist abgerostet und dreht sich mit.

Mit der Karosserie-Säge wurde die Bodenplatte herausgeschnitten.

Die Kantung unter dem Schweller (siehe vorheriges Bild) erforderte besondere Maßnahmen, weil hier nicht mit der Säge gearbeitet werden konnte - der Schweller wäre mit durchgesägt worden.

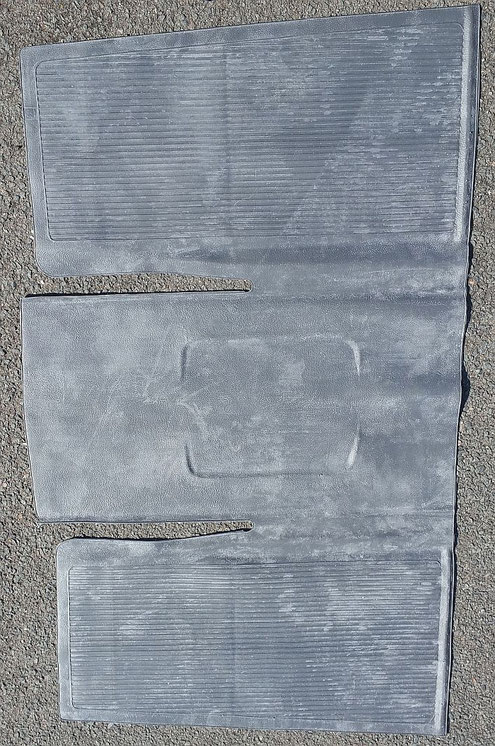

Hier die traurigen Reste der einst zu stolzen Bodenplatte.

Die nach dem Heraustrennen verbliebenen Blechreste des Bodens auf den "Sockeln" des Tunnels und hinteren Rahmens mussten herausgetrennt werden.

Mit dem Meißel wurden sie von den Schweißpunkten abgeschlagen.

Die Schweißpunkte wurden dann flachgeschliffen, damit der neue Boden sauber aufliegen kann.

Unter dem Rücksitz war das Ende des Schwellers mit weißer "Pampe" zugeschmiert - warum?

Des Rätsels Lösung war das Problem mit der abgerosteten Innen-Mutter, das wohl schon einer meiner Vorgänger hatte.

Es wurde ein Loch in das Schweller-Ende gemacht um an diese Mutter heranzukommen - jedenfalls ist das die Vermutung.

Ich konnte einen Meißel durch dieses Loch stecken und mit einer Zwinge fixieren. Der an einer Flanke der Mutter anliegende Meißel hinderte diese dann am mitdrehen.

Dies war jedoch das letzte Lebenszeichen der Mutter - sie löste sich dann total von ihrer Umgebung.

Vor der Montage des neuen Bodenbleches muss eine neue Mutter eingeschweißt werden.

Um hier die Blech-Reste herauszubekommen musste das Rahmenteil aufgebogen werden.

Der neue Boden wird in diese Lücke geschoben und anschließend das Rahmenteil wieder angepasst und "angepunktet" .

So, jetzt ist's 20:00 Uhr - Feierabend mit "Krim-Sekt"

Neues Bodenblech rein

Das Boden-Teil wurde auf die benötigte Länge gebracht und dann in zwei Teile getrennt.

Letzteres war notwendig, weil das Boden-Teil am Tunnel und hinten innen aufliegt, auf der Schweller-Seite aber unter dem Wagen sitzt.

Außerdem muss das Teil hinten zwischen zwei Bleche geschoben werden. Dies geht nur mit einem entsprechend verkürztem Boden-Teil. Das schmale Teil wird dann am Schluss eingeschweißt.

Die Karosserie-Feile wird benötigt, um den übermaßigen Rand zu kürzen. Die Hämmer sind für notwendige Anpassungen an den Rahmen notwendig - schlüssiges Anklopfen als Vorbereitung für die "Punktschweißung".

Hier wurde mit Klebeband markiert, wie weit mit der Karosserie-Feile (Hobel) Material abgetragen werden muss.

Dies würde auch mit der Schrubbscheibe an einer Flex gehen, ist so aber kontrollierter und ohne Funkenflug.

Außerdem wird das Material nicht unnötig erwärmt.

Das Teil passt aber der Rand muss noch ca 1 mm weiter gekürzt werden, weil es noch klemmt.

Anschließend wird das Teil endgültig eingepasst, am Schweller verschraubt und am Tunnel und hinten "Punktgeschweißt".

Dazu werden in ca 5 cm Abständen Löcher mit 5 mm Durchmesser in den Rand gestanzt. Der Rand wird dann fest auf die Tunnelkante etc gepresst. Mit dem Schutzgas-Schweißgerät werden die Löcher dann zugeschweißt, wodurch Blech und Rahmen verbunden werden.

Dieses Verfahren bildet die bei der Herstellung im Werk vorgenommenen Punktschweißung nach.

Tätigkeiten ohne Bilder.

Die fehlende letzte Innen-Mutter am Schweller wurde durch eine neu eingeschweißte Mutter ersetzt.

Die Halte-Bolzen des Bodenbleches beim Schweller setzten dem Herausschrauben größten Widerstand entgegen.

Aus diesem Grund wurden die Gewinde nachgeschnitten. Getreu dem Motto des alten Meisters "Orntliche Schrauben mussu mtte Hand reindrehn könn". So ging es dann auch.

Die Unterlegscheiben wurden vor der Wiederverwendung gereinigt.

In die Kanten des Boden-Bleches wurden wie oben schon beschrieben Löcher eingestanzt.

Auf der Tunnelseite und hinten wurde das Blech angeformt, damit sauber geschweißt werden kann.

Ganz vorne ist es doch ziemlich angerostet Die Pedalerie verhindert aber die Erreichbarkeit der Stellen davor und darunter.

Ausbau sprengt aber den Rahmen. Also wird nach Möglichkeit der lose Rost mit dem Schaber beseitigt und die erreichbaren Stellen mit grobem Schleifpapier noch nachbearbeitet.

Mit Fertan wird die Flache dann erstmal für eine ganze Weile vor weiterrosten geschützt.

Die Seitenfläche unten wurde vom alten Teppichkleber befreit und einige oberflächliche Roststellen auch mit Fertan behandelt.

Der Schweller wurde mit dem Staubsauger von losem Rost befreit. Die Roststellen um den Auslass wurden anschließend behandelt.

So, alles eingeschweißt und die neuen Bereiche lackiert (Chassis-Lack mit Owatrol-Öl).

Nach Durchtrocknung (ca. 48h) wird ein Unterbodenschutz aufgebracht, damit sich die neue Fläche nicht zu sehr von der Optik des übrigen Unterbodens unterscheidet.

Nach weiterer Reinigung und Behandlung mit Fertan.

Der Bereich unter dem Sitz und Teile der Sitz-Schienen (wo erforderlich) wurden entrostet.

Jetzt erstmal auf die neuen Teppiche warten.

Derweil kann der Chassislack gut durchtrocknen.

Neues und verbliebenes Blech wurden mit Chassislack O.H. (mit Owatrol-Öl) beschichtet und sind jetzt durchgetrocknet.

Anti-Dröhn-Matten werden zugeschnitten, mit Heilßluft geschmeidig gemacht und in die Sicken geformt.

Die Matten haben eine selbstklebende Rückseite und verbinden sich durch die Erwärmung gut mit dem Untergrund.

Die Stöße wurden stark erwärmt und zusammengedrückt, damit das Material beider Seiten ineineinderfliessen kann.

Vor dem Sitz wurden die ersten Zentimeter auch schon mit Chassislack beschichtet und mit Anti-Dröhn-Matte versehen.

Der vordere Bereich ist dann ggf. ein weiteres Projekt.

Wie hier erkennbar ist gibt es bei den bisherigen Teppichen einen nicht unerheblichen Kleber-Überstand.

Dieser wird beseitigt und die Flache bis zum Türfalz neu lackiert.

Der Lack in L96E (Gemini Metallic) ist bestellt.

Dies ist ein sog. Basislack, der auf die vorbereitete Fläche aufgebracht und nach ausreichender Trocknung mit Klarlack überlackiert wird.

Die Vorbereitung besteht in Säubern, Abschleifen des Klarlacks bis zum Tragfähigen Basislack.

Ggf. vorhandene Roststellen werden bis zum blanken Metall abgeschliffen, mit Grundierung vorlackiert und nach Durchtrockung beigeschliffen.

Die Teppiche sind gekommen - sehen gut aus.

Der Schwellerteppich wird in die Kante eingeschoben und dann angepasst.

Das Loch für die Heizungsklappe und die Gurtbefestigung sind markiert, müssen dann aber vor Ort gemäß den tatsächlichen Gegebenheiten geschnitten werden.

Die Heizungsklappe wird nur noch für die Limousine hergestellt.

Beim Cabrio ist das Teil über der Biegung viel schmaler und es sind Anpassungsarbeiten erforderlich.

Der schwarze Strich gibt die angenommene Trennlinie vor.

Sicherheitshalber wurde aber schon davor geschnitten - es muss aber tatsächlich noch mehr ab.

Man tastet sich halt ran . . .

Die Fußraum-Teppiche links und rechts bestehen aus jeweils zwei Teilen. Dies können unten über oben oder oben über unten angebracht werden.

Hier die Version oben über unten.

Die Teile sind noch nicht ans Blech "angeschmiegt", weswegen die Kante des oberen Teils noch nicht gerade verläuft.

Auf dem Boden sind weitere Anti-Dröhn-Matten zu sehen.

Ich habe mich entschieden den Boden soweit wie möglich nach vorne fertig zu machen.

Außerdem wurden die über den Boden verlaufenden Leitungen für die Brems-Hydraulik und den Kraftstoff erstens abgedeckt und zweitens ein sanfter Niveau-Ausgleich geschaffen, damit unter den Bodenmatten kein Buckel entsteht.

Weiterhin sind die Leitungen damit besser geschützt.

Die Bremsleitung ist tatsächlich bei der Herstellung dort verlegt worden, allerdings mehr am Tunnel, hinter den Pedalen.

Die Kraftstoff-Leitung wurde ursprünglich in einem Hohlraum von vorne (Tank) nach Hinten (Vergaser) verlegt.

Wird diese Leitung defekt, kann sie kaum wieder durch den Hohlraum neu gelegt werden und es bleibt nichts anderes übrig, als sie parallel zur Bremsleitung zu verlegen.

Hat die Welt allerdings schon besser gesehen.

Direkt dort, wo die Hacke beim Gas geben sitzt ist eher suboptimal.

Daher der Aufwand sie mit den Anti-Dröhn-Matten zu fixieren und zu schützen.

So, der rechte Sitz hat auch wieder das Gleiten gelernt und konnte raus.

Hier der Boden, schon etwas gereinigt.

Einige Kanten wurden dann vom oberflächlichen Rost befreit und mit Fertan immerhin etwas am weiterrosten gehindert.

Die Meinungen über Fertan gehen ziemlich auseinander - scheint teilweise fast eine Glaubensfrage zu sein...

Ich war - wie bei allen "Rostumwandlern" etwas skeptisch. Meine praktischen Erfahrungen zeigen aber brauchbare Ergebnisse.

Besser als nix allemal.

Loser Rost wurde natürlich vorher entfernt - es geht nur um die Reste.

Hier beispielhaft der Heizungsauslass rechts.

Loser Rost wurde schon ziemlich weit mit der Drehbürste entfernt.

Innen wurde - wie schon links - wenigstens ausgesaugt.

Später wird auch hier "Fluid Film" eingebracht.

Das ist natürlich alles nur "das Wenigste, was man machen kann".

Richtig ernsthaft müssten hier Blecharbeiten vorgenommen werden.

So ist das Ganze aber schon mal auf einige Zeit stabilisiert.

Alter Teppich-Kleber und Rost sind farblich nur schwer unterscheidbar, deswegen muss alles runter.

Roststellen werden saniert und dann das Ganze . . . .

. . . neu lackiert

Ohne Fotos:

Die Gummi-Matte (vorderer Teil) wurde eingelegt und erwies sich am Tunnel als "etwas großzügig übermaßig".

Aus diesem Grund wurde eine etwas dickere Dämm-Matte auf den Tunnel geklebt.

Jetzt passt es.

Durch die Verpackung wurde die Gummimatte an Stellen gefaltet, die eine einfaches Hereinlegen ins Fahrzeug nicht möglich machen.

Das Ding wellt und wirft sich.

Es wurden schwere Teile zu beiden Seiten des Tunnels daraufgelegt und nun muss sich die Matte an die neue Form gewöhnen.

Schlimmstenfalls wird sie mit dem Heissluftstrahler vorsichtig erwärmt und dann muss es passen.

Geklebt soll sie eigentlich nicht werden.

Beim Herausnehmen des alten Teppichs ging die Anti-Dröhn-Matte mit ab - kommt neu.

Außerdem wird eine neue Dämm-Matte unter dem neuen Teppich eingeklebt.

Der Teppich für die Radkästen ist drin - passt gut.

Der hintere Teppich wurde in den Falz eingesetzt und neu fixiert.

Hier eine Pass-Probe - der Hammer verhindert für das Foto das Wegklappen des Teppichs.

Bei hochgeklappter "Hutablage".

Der Teppich wird endgültig nachher noch ein Stück höher gezogen, damit er in einer Linie mit den Kanten des Teppichs der Hutablage ist.

Vorne fast fertig.

Der Teppich ist geklebt und an der A-Säule mit Schrauben oben und unten fixiert.

Dies sind ja besondere Belastungspunkte beim Ein- und Aussteigen.

Rechts muss noch das Loch für die Heizungsabdeckung geschnitten werden und selbige eingesetzt werden.

. . . wurde gegen eine neue (dem Original entsprechende) ausgetauscht. Hier auch die hintere.

Die Löcher für die Handbremse und die Gurtschloss-Befestigung wurden geschnitten und die Matte eingesetzt.

Die Talkumierung wird noch abgewaschen.

So jetzt noch die Heizungs-Weiche wieder einbauen, die Steuerdrähte hierfür wieder anschließen, die Sitze rein und dann kann es losgehen in den jetzt wohl wirklich beginnenden Frühling.

Es geht noch weiter - Rost an diversen stellen entfernen

Zunächst wurden die Gummidichtungen an der Fronthaube erneuert.

In den Führungen für das Gummi wurde einiges an Rost sichtbar.

Unten war ein Bereich der Führung weiss "überpinselt" und auch verformt.

Der gesamte Frontbereich wurde abgeschliffen, entrostet, grundiert und neu lackiert.

Auch die Führungen der Gummi-Dichtung an den Seiten des Kofferraums wurden saniert

Am Heck fiel neben Roststellen auch ein ein Riss auf.

Ein Riss im Blech ist an dieser Stelle relativ unwahrscheinlich. Der Verdacht fällt eher auf eine gerissene Spachtelschicht.

Dies hat sich dann auch bewahrheitet.

Hier wurden etwa 3mm Spachtel großflächig aufgetragen.

Mindestens an der Stelle mit dem Riss ist Feuchtigkeit eingedrungen und hat zu einer Unterrostung geführt.

Hierdurch löst sich dann der Spachtel vom Untergrund.

Die tatsächlich vorhandene Spachtelschicht liess sich abheben und platze dann ab.

Weiterer loser Polyesterspachtel liess sich bis zu Stellen entfernen, an denen dieser noch gut auf den Untergrund haftete.

Eine großflächige Sanierung der gesamten Heckschürze würde her den Rahmen sprengen.

Also wird die Roststelle gesäubert und neu verspachtelt.

Kontakt

OBC

Jens H.H. Evers

Handel mit historischen Kfz

Höhenweg 12

21220 Seevetal - Horst

Werkstatt

Bei den Kämpen 1

21220 Seevetal - Ramelsloh

Social media

keine

copyright 2018 jens evers